Drones inventoristes, big data, mini loads, robots autonomes, robotisation, entrepôts connectés, campus… les pistes ne manquent pas pour révolutionner les entrepôts. Que ce soit au niveau des bâtiments (écologiques, à étages, souterrains…), de l’organisation (mutualisation inter compagnies via des campus ou des entrepôts urbains) ou des technologies (IoT, IA, Big Data, mécanisation, robotisation), des solutions émergent et murissent, rendant possible une nouvelle ère dans ce domaine.

Devant la multitude de solutions qui s’offrent à nous, comment faire les bons choix ? Et, une fois définies, comment mettre en application ces solutions en évitant les écueils (résistances sociales – écart entre théorie et réalité – dérives financières…) ?

Clarifier la stratégie à moyen et à long terme

Une telle mutation engendre bien souvent des investissements importants et une mobilisation forte des équipes projet et des opérationnels. Pour se lancer dans de bonnes conditions, il est indispensable de limiter les risques, notamment les risques d’écart entre la solution qui sera désignée et les évolutions du modèle de l’entreprise.

Pour cela, un travail préalable sur l’offre de service et sur le schéma directeur logistique doivent être menés, si tel n’est pas encore le cas. Ce travail permettra d’établir une vision stratégique intégrant tous les acteurs de l’entreprise, et ainsi, de minimiser les risques d’inadéquation.

Prévoir des solutions souples et évolutives

La réalisation minutieuse de ce travail de clarification de la stratégie d’entreprise, et de sa déclinaison au niveau Supply Chain, permet de limiter les aléas. Toutefois, il est évidemment impensable que le modèle reste figé et que la réalité colle parfaitement aux prévisions.

C’est pour cela que la souplesse et l’évolutivité des solutions reste une clé essentielle de ces projets. Dimensionner une solution immobilière urbaine ou écologique sans marge ou possibilité d’extension ; mettre en place des mécanismes proches de la saturation sans possibilité d’ajouter des éléments… est extrêmement hasardeux.

L’idée n’est pas de surdimensionner tous les investissements à réaliser, ce qui pèserait fortement sur le ROI. Prévoir la possibilité d’étendre les solutions, d’ajouter des modules, des postes de travail… est nettement plus pertinent. Le prévoir dès le projet initial est un effort qui permettra d’éviter des modifications très lourdes, voire des situations de blocage mettant en péril l’organisation.

Privilégier le besoin et non la technologie

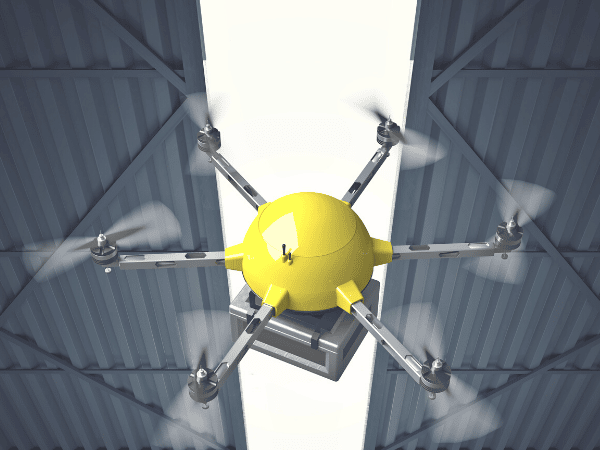

Certaines technologies nous font rêver ! Quel responsable Supply Chain n’a pas été tenté sur un salon devant un AGV, un drone… ne s’est pas imaginé comment inclure cet élément nouveau dans son entrepôt ? Oui, mais c’est un des pièges qu’il faut éviter ; en effet, cela équivaudrait à chercher la solution d’un problème sans en poser l’énoncé.

Il convient d’abord de bien définir ses besoins actuels et futurs, cerner les priorités, et les hiérarchiser. Ensuite, une exploration ciblée des technologies pouvant répondre aux besoins prioritaires peut être lancée.

Choisir les bonnes solutions…

L’exploration des technologies permettra de dégager les solutions les plus adaptées pour votre contexte. Là encore, il faut être particulièrement méthodique pour ne pas investir dans une solution onéreuse, sans avoir des garanties sur l’adéquation au besoin à court et à long terme.

Pour cela, plusieurs moyens peuvent être employés (à combiner si possible), à savoir les pilotes, les simulations, les maquettes et les visites de référence.

Le pilote est souvent la solution idéale, permettant de voir dans des conditions réelles la solution envisagée ; mais c’est aussi la méthode la plus compliquée à mettre en œuvre ; elle ne se prête pas à toutes les situations et il faut parfois y renoncer.

Les simulations sont en revanche bien plus faciles à mettre en œuvre ; certains outils permettant de vraiment pousser la modélisation et ainsi obtenir des résultats fiables et détaillés. Ces simulations pourront ainsi montrer la capacité à répondre aux besoins actuels et futurs, ainsi que la limite théorique et les goulots d’étranglement des solutions.

Les maquettes sont très usitées pour les solutions IT et tiennent lieu de pilote dans ces cas. Elles présentent alors un réel intérêt et doivent être soignées pour incorporer le maximum de cas réels ; il faut éviter de se limiter à une démonstration par l’éditeur de son logiciel sans réel challenge.

Enfin, les visites de référence sont toujours utiles pour mieux comprendre les solutions et se projeter ; c’est aussi l’occasion d’échanger avec des utilisateurs (qui auront évidemment été sélectionnés par l’éditeur donc positifs) pour saisir les facteurs clés et les points d’attention.

…et les bons partenaires

La solution en tant que telle est évidemment éminemment importante. Mais, derrière la solution se cache un éditeur ou un fabriquant. Celui-ci devra prouver sa performance, sa solidité et sa viabilité dans le temps, éléments nécessaires pour une solution efficace et pérenne. Il est clairement exclu de s’engager pour le futur de son organisation avec un partenaire qui n’est pas sûr du sien !

Les engagements de ce ou ces partenaires devront être clairement explicités et adaptés aux contraintes. Si l’arrêt ou le dysfonctionnement de sa solution pénalise immédiatement et fortement votre activité logistique, l’engagement de réparation et remise en service devra être extrêmement fort. Dans ce cadre, un contrat de service incluant des délais clairs et des pénalités conséquentes en cas de non-respect sera à inclure dès le début du projet.

De la même manière, un engagement sur les performances avec un échéancier clair de montée en cadence permet de sécuriser le projet. Il ne vous garantira pas la réussite car les causes de dysfonctionnements peuvent être indépendantes de votre fournisseur mais il garantit son implication et sa vigilance.

Enfin, si plusieurs prestataires interviennent (ce qu’il faut limiter au maximum), il est essentiel de délimiter très clairement les limites de responsabilités de chacun, afin d’éviter de se retrouver dans un conflit entre prestataires, dont vous seriez le grand perdant.

Bien définir les étapes, éviter les big bangs

Dans la mesure du possible, il est souhaitable de procéder par étapes dans cette révolution. Par exemple, si votre projet amène à robotiser la préparation de commande, il est préférable de robotiser par exemple la préparation de palettes complètes puis, après stabilisation, la préparation au colis.

Cette décomposition présente de nombreux avantages, notamment une meilleure maîtrise des risques, une capacité à mobiliser les ressources clés, une réduction des impacts du démarrage sur l’activité et prise progressive d’expérience et d’expertise.

Les inconvénients souvent mis en avant sont le délai et le coût. Ces 2 arguments sont hautement discutables. En effet, une solution modulaire sera plus longue à mettre en place à 100% mais permettra de bénéficier plus tôt des gains des 1ers modules ; quant aux coûts, les perturbations engendrées par un big bang (surconsommation de ressources opérationnelles – retards – blocages…) peuvent s’avérer bien plus impactantes que le surcoût projet.

Le découpage des modules, l’ordonnancement dans le projet et le planning de déploiement doivent être étudiés avec attention pour maximiser les « quick wins » tout en limitant les risques.

Ne pas négliger les facteurs humains

C’est également un des points clés de ce type de projets. En effet, ces projets d’apparence techniques, technologiques ou financiers comportent une dimension humaine très forte. L’oublier ou le négliger peut amener à de graves troubles internes, une dégradation de l’image de l’entreprise ou une sous-performance de la solution.

La conduite du changement est encore plus essentielle que sur d’autres typologies de projet. En effet, l’utilisation de nouvelles technologies et l’émergence des machines dans un univers traditionnellement manuel peuvent être perçues comme une déshumanisation et donc rejetées par les opérationnels. L’accompagnement, l’implication des équipes et la communication, très tôt dans le projet, peuvent limiter cet impact et éviter des conflits sociaux ou de la détresse chez certains.

Autre point important, l’évolution des compétences. Par exemple, passer d’un inventaire papier fait par des inventoristes à un inventaire par drones change radicalement le profil de l’équipe en charge des inventaires. Dans certains cas, les équipes peuvent s’adapter ; il faut alors soigner la montée en compétences et l’accompagnement des ressources. Dans d’autres cas, de nouveaux profils doivent être identifiés en amont du déploiement et intégrés aux équipes.

Les profonds bouleversements engendrés entraînent également une profonde révolution de la place de l’homme dans l’entrepôt. Les solutions mises en place doivent soigner l’ergonomie pour améliorer les conditions de travail des opérateurs et elles le font bien en général. Mais, l’aspect psychologique et notamment la charge mentale, amenée par l’accroissement des cadences, la baisse de mobilité (goods to man au lieu de man to goods) et la cohabitation parfois anxiogène avec les machines doivent être mesurés et maîtrisés. La capacité de chaque individu à s’adapter à ce nouvel environnement doit être évaluée pour éviter là encore des situations de détresse.

Enfin, l’impact sociétal et environnemental des solutions choisies doit aussi être pris en compte. La pression sociétale sur les questions environnementales et sur le bien-être au travail ne peut désormais plus être négligée. Les investissements dans des bâtiments basse consommation, la cohabitation entrepôt / nature (abeilles – végétation…) peut être un vecteur de communication positif pour l’entreprise ; à contrario, des dispositifs dégradant la qualité perçue de travail peuvent nuire profondément à son image. Nous avons tous en tête des reportages à charge sur le Voice picking dans la grande distribution qui ont dégradé l’image des enseignes impliquées. Il est donc primordial de mesurer cet impact éventuel et de définir les moyens de maîtrise et de contrôle.

En conclusion, l’avancement vers l’entrepôt du futur peut s’assimiler à la conquête de l’Ouest !

Il y a ceux qui partent sans s’y être suffisamment préparés, en se disant que tout ira bien et que la fortune est au bout du chemin ; ils ont souvent un parcours semé d’embûches et rarement fructueux.

Il y a ceux qui ne partent pas, préférant leur confort et leur sécurité. Ceux-là évitent les risques mais ne tireront pas les bénéfices importants que cette aventure pourrait leur apporter.

Et enfin, il y a ceux qui partent à temps, en y étant prêts, avec les bons outils, au bon rythme et ceux-là ont toutes les chances d’en ressortir gagnants !

Maxence CHRETIEN et Antoine BERNARD, respectivement Manager et Directeur Associé, groupe Citwell.