Le cabinet de conseil en management Citwell compte 35 consultants, experts dans les métiers de la supply chain et formés en conduite du changement. Ces expertises conjointes permettent à Citwell d’intervenir sur des problématiques touchant l’ensemble du flux de produits et d’information. Il dispose d’un portefeuille d’une quarantaine de clients actifs principalement des ETI et grands donneurs d’ordre dont des acteurs de la pharmacie, comme Sanofi et biomérieux ou du luxe comme LVMH. Coup de projecteur avec Laurent Penard, son Président et Romain Ropitault, consultant senior et expert industrie & supply chain 4.0.

Comment accompagnez-vous vos clients dans leur mutation vers l’usine du futur ?

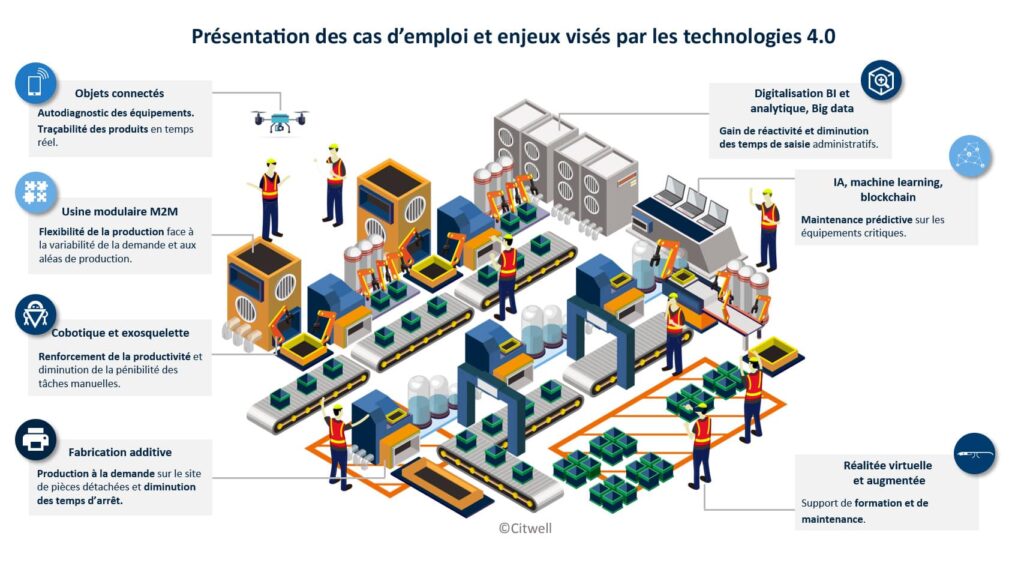

Laurent Penard : Nous adoptons une démarche très ouverte afin de faire l’état des lieux de la maturité de l’usine, d’orienter les sujets et d’identifier les réelles opportunités de développement. Pour cela nous utilisons nos grilles de maturité par métier construites d’après nos benchmarks et notre expertise. Puis, nous animons des ateliers de travail avec nos clients avec un double objectif : les éduquer aux technologies 4.0 et faire le lien entre les problématiques de l’usine et les meilleurs cas d’emploi des solutions 4.0. Enfin, nous menons un travail de priorisation basé sur un ROI (retour sur investissement) construit grâce à notre réseau de fournisseurs et d’experts techniques qui nous permet de cibler les chantiers les plus intéressants. Bien sûr, l’industrie 4.0 est souvent source de craintes pour les opérateurs. Nous utilisons donc aussi des outils issus des meilleures pratiques en conduite du changement pour assurer une mise en place durable (cartographie des acteurs et des impacts métiers, identification des freins et des moteurs, plans de formation individualisés, techniques de communication…). Cette finesse de compréhension nous permet de ne pas brusquer les individus et in fine de mobiliser l’ensemble du personnel dans le projet de l’entreprise. Nous pouvons ainsi accompagner une entreprise dans la mise en place de toutes les facettes de l’industrie 4.0 aussi bien sur la digitalisation, la réalité augmentée, que sur la cobotique, l’intelligence artificielle et la fabrication additive. Cependant, notre priorité reste avant tout d’aider nos clients à définir leurs réels besoins et les enjeux auxquels ils sont confrontés pour qu’ils fassent les bons choix.

Quels bénéfices apportez-vous aux entreprises grâce à leur transformation 4.0 ?

Romain Ropitault: Nous sommes actuellement en phase de diagnostic sur deux sites d’un groupe allemand spécialisé dans la fabrication de matériel médical, le premier en Suisse et le second en en France. Nous avons déjà, avec ce même industriel, lancé plusieurs chantiers sur son troisième site de production, à Nogent-le-Rotrou où nous avons pu mettre en place des outils de cobotique en support de postes manuels sources de TMS (Troubles Musculo Squelettiques). L’industriel allemand a également intégré des solutions de réalité augmentée et de digitalisation qui ont contribué à augmenter sa productivité. Il a aussi été décidé de faire appel à l’impression 3D pour que le service maintenance puisse produire de façon autonome les pièces détachées afin de gagner en réactivité et de libérer les espaces dédiés au stock. L’intégration de cette dernière technologie est actuellement en phase de test. Plus généralement, l’ensemble des sites industriels que nous avons accompagnés ont tous vu leur productivité s’accroître. L’utilisation d’outils numériques leurs a permis de libérer du temps de non valeur ajoutée et de mobiliser leurs opérateurs à des tâches d’amélioration continue et de résolution de problèmes. Les bénéfices se sont également matérialisés pour les employés des sites concernés par des gains en ergonomie et en confort.

Dans l’objectif de montrer à nos clients des cas d’usages et des retours d’expériences concrets sur l’industrie 4.0, nous avons dernièrement organisé une visite avec l’un de nos clients chez Bosch, à l’usine de Mondeville (14). Au programme entre autres, robotique collaborative, AGV, données en temps réel, digitalisation des process, maintenance prédictive mais avant tout des échanges avec les hommes et les femmes qui ont réalisé avec succès cette transformation digitale.

Propos recueillis par Pascal Burgues, pour le magazine Usine Nouvelle du 13 juillet 2018.

[movedo_button align=”center” button_text=”Découvrez l’expertise

Industrie & Supply Chain 4.0″ button_hover_color=”primary-3″ button_shape=”extra-round” button_link=”url:https%3A%2F%2Fcitwell.com%2Fnos-expertises%2Findustrie-supply-chain-4-0%2F||target:%20_blank|” btn_add_icon=”yes” btn_icon_fontawesome=”fa fa-file-text-o”]