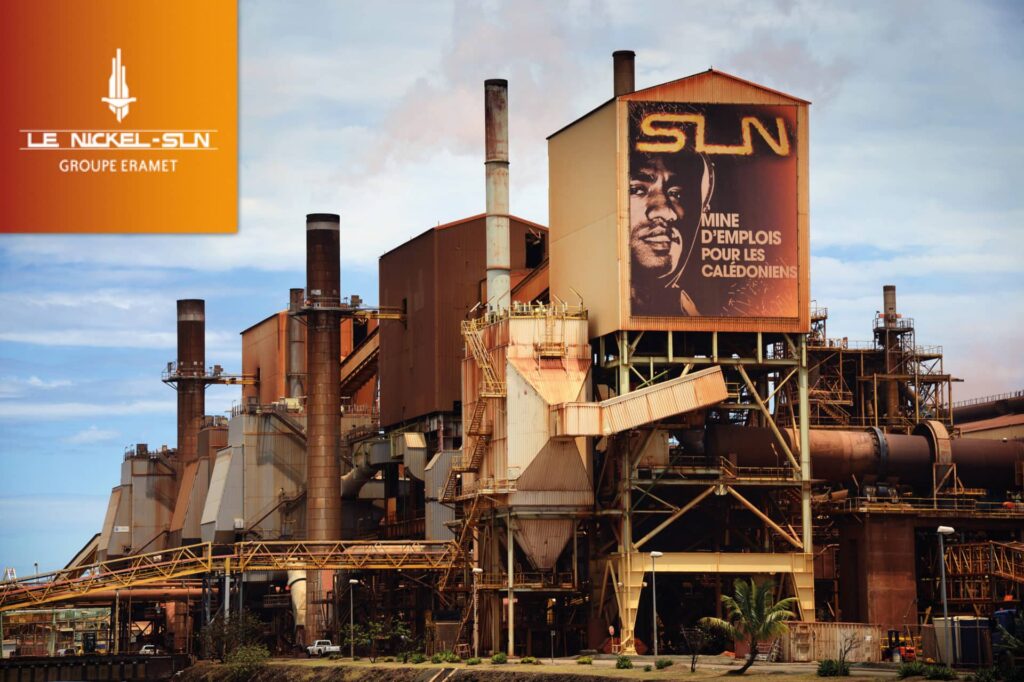

SLN, filiale du Groupe Eramet, a lancé en 2015 un projet ambitieux de transformation Supply Chain axé sur la digitalisation de 4 000 unités industrielles et 60 000 pièces de maintenance. Ces références sont dédiées à l’intendance quotidienne de l’usine de production du ferronickel à Nouméa et de 5 sites miniers, basés en Nouvelle Calédonie. Contraintes environnementales, positionnement géographique insulaire, pression incessante des matières premières : comment pérenniser l’optimisation des performances et atteindre l’excellence de la Supply Chain ? Patrick Guillon, Supply Chain Manager SLN, a accepté de répondre à nos questions pour cette nouvelle voix du client…

1. Comment la modernisation de la Supply Chain impacte directement la compétitivité de l’entreprise SLN ?

Patrick Guillon – Dans un contexte de baisse mondiale du prix des matières premières notamment du nickel, la SLN met en place un plan global d’amélioration de la performance, qui a pour objectif : la réduction du cash cost de -25%, incluant une amélioration du BFR stock de -30%. Une transformation de la Supply Chain SLN est alors indispensable pour répondre à ces nouvelles exigences.

Nommé OSONS (Optimisation des Stocks, des Opérations, de Nos Standards et du Service), le plan de modernisation de la Supply Chain est lancé en 2015, avec une action directe sur le cash flow, le prix de revient et le niveau de service client.

2. Quels quick wins avez-vous identifié dès les premiers mois du programme OSONS ?

PG – Dès la phase d’analyse, nous avons identifié 12 quick wins avec l’aide du cabinet Citwell, semblables à des « mini-transformations », impactant les domaines clés de l’entreprise, de la Supply Chain jusqu’à la production, en passant par la maintenance ainsi que tous les services supports. Chaque quick wins devait faciliter au quotidien la saisie et la remontée de l’information vers l’équipe Supply Chain, mais aussi apporter des fonctionnalités d’analyse qui étaient jusqu’à présent inexistantes dans notre système. L’un des objectifs visés par les quick wins était de réduire de moitié le temps de saisie des demandes d’achat de nos clients internes, tout en y intégrant nos conditions négociées, voire par exemple leur permettre d’établir une de commande de produits dangereux (explosifs), sans devoir manuellement gérer les contraintes administratives et de transport.

L’ajout de ces nouvelles fonctionnalités a été paramétré en cohérence avec notre système de GMAO et l’architecture de notre système d’information, afin de pouvoir les interfacer avec l’outil WMS, qui sera prochainement mis en place dans le cadre du projet OSONS. Si demain nous changeons d’ERP, l’idée est de rendre ces développements transférables sur ce nouveau système puisqu’ils seront basés sur une technologie compatible avec des outils Android. Notre ambition est d’appliquer à notre échelle le concept de l’usine connectée.

3. Comment l’équipe Supply Chain a-t-elle accueilli le projet OSONS ?

PG : Depuis plusieurs années, le projet OSONS est très attendu, ce qui a facilité l’accueil et l’intégration des consultants Citwell. Les équipes avaient conscience des limites de l’ancienne Supply Chain, entrainant parfois une frustration de ne pouvoir faire plus. Le projet OSONS a apporté une vraie révolution dans notre domaine d’activité et a su mobiliser très rapidement. Que ce soit au sein de notre équipe Supply Chain, ou même du côté de nos clients internes, le retour d’expérience est extrêmement positif : « aujourd’hui, on fait les choses différemment mais on ne veut surtout pas revenir à comment on faisait avant ». Et cela reste la meilleure marque d’appropriation que l’on puisse observer !

4. Qu’est ce qui a fait la valeur ajoutée de Citwell au cours de ce projet ?

PG – Deux qualités très appréciées par les participants au projet OSONS : le contact humain et le sens de l’écoute de l’équipe Citwell. Et vous pouvez imaginer qu’à la SLN nous avons vu défiler un grand nombre de consultants pendant des années ! Très flexible et pas du tout dogmatique dans leur approche, les consultants Citwell ont su mettre en place des solutions pratiques et performantes par exemple un fichier DDMRP très paramétrable, ainsi qu’un outil d’analyse des consommations et une matrice décisionnelle prenant en compte les spécificités SLN. Ces solutions ont pour but de transférer la compétence à l’équipe opérationnelle en évitant de rendre leur quotidien plus compliqué ou bien de se créer une dépendance vis à vis d’un consultant.

5. Qu’est ce qui a fait la réussite du partenariat SLN / Citwell ?

PG – En premier lieu, la qualité des échanges et les connaissances apportées par Citwell. La méthode proposée par Citwell reste aussi novatrice chez SLN, avec un déploiement du projet doublé d’un accompagnement à la transformation, qui a bénéficié à l’ensemble de notre démarche Lean. Autre indicateur clé de réussite, nous avons vu les stocks commencer à baisser. L’outil de DDMRP a été mis en place en avril 2016, et en août nous pouvions déjà voir les premiers résultats. En 6 mois, la consommation courante atteignait un taux de disponibilité supérieur à 95%.

6. Recommanderiez-vous Citwell ?

PG – Oui bien sûr, pour les raisons évoquées précédemment : la dimension humaine, facteur inhérent à la conduite du changement, la capacité d’écoute et à donner une solution qui convient au client. Mais aussi, le fait de savoir être ferme quand il le faut sur les composantes essentielles pour la réussite du projet. Sur toutes les étapes clés, Citwell a su se positionner entre un subtil mélange de rigueur et de pédagogie.

Visionnez la conférence complète de SLN et Citwell,

à l’occasion de Supply Chain Event 2016.