Prévision, plannification, approvisionnement, gestion des stocks, production, distribution… Quelque soit le domaine concerné la Supply Chain vise un objectif univoque : la performance. Performance que l’on peut exprimer comme « être au plus proche des exigences client en maximisant l’efficacité opérationelle ». Plusieurs méthodes et modes de management, plus ou moins efficaces, permettent d’y parvenir. L’engouement pour la réputée méthodologie Lean Six Sigma mérite bien quelques explications et une mise en perspective Supply Chain.

Introduction rapide au Lean Six Sigma (LSS)

- Définition et objectifs

Une description courte du Lean Six Sigma pourrait être : « méthodologie d’amélioration de la performance associant les bonnes pratiques du Lean Management et du Six Sigma ». Sa mise en pratique permettra la résolution de problèmes complexes dont la solution n’est à priori pas connue.

- Les origines : la fusion du Lean et du Six Sigma

Attardons-nous sur les deux piliers fondateurs de la méthodologie en question. D’un côté le Lean Management voit le jour dans les années 70 chez Toyota (au sein du Toyota Productive System) et vise à réduire les pertes et améliorer la flexibilité des systèmes productifs. Cette approche se base sur une observation et une écoute du terrain pour identifier les pertes (les fameux mudas !) et mettre en place des modes de gestion des flux améliorés (le flux tiré par exemple). On prendra comme symbolique la pyramide inversée qui illustre le support du management aux opérationnels dans l’analyse de la chaîne de valeur.

L’autre parent du LSS est donc le Six Sigma. Créé au sein des usines de production de Motorola dans les années 90 puis déployée chez General Electrics elle répond parfaitement au besoin de réduire au maximum les non conformités de produits finis. Cet objectif est atteint par la maîtrise statistique des processus et la mise en place de solutions visant à réduire leur variabilité puis régler leur précision (l’ordre est important : précision puis exactitude).

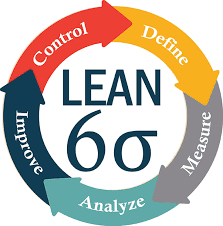

Elle s’appuie sur la méthodologie DMAIC (Define > Measure >Analyze > Improve > Control en anglais) que l’on synthétise en français.

Il résulte donc de ces deux approches une combinaison explosive visant l’excellence opérationnelle à travers l’approche terrain pragmatique et « bon sens » de la première (lean) et la maîtrise statistique de la seconde (6σ).

Peut-on appliquer le LSS au domaine de la Supply Chain ?

Comme évoqué en introduction la Supply Chain est en quête permanente de performance et fait souvent face à la résolution de problèmes complexes. On imagine facilement cette méthodologie sur les lignes de production (Motorola, TI, Nissan) mais elle peut également s’appliquer en Supply Chain et de plus en plus dans les services (Bank Of America, BNP, Amazon, Axa, SFR…).

Prenons un exemple simple et pratiqué au cours d’une des missions Citwell : l’amélioration du taux de service client d’un équipementier aéronautique. Nous le savons tous, le nombre de causes potentielles à un mauvais taux de service client (nombre de lignes de livraison livrées à temps) est immense et difficilement maîtrisable. L’approche LSS permettra de décomposer le projet.

On pourra trouver d’autres exemples de mise en place de projets type LSS pour des thématiques SC :

- Maîtrise des délais d’approvisionnement de composants

- Fiabilisation des stocks : détermination des causes fondamentales d’écarts et mise en place de solutions pérennes

- Réduction de la variabilité des lead time de production : permettra d’améliorer la fiabilité du système de production et de réduire en conséquence les protections associées (stocks, anticipation…)

Enfin, le Lean Logisitics plus qu’un effet de mode est une extension logique du Lean Management appliqué en production. On listera pour illustration les 7 gaspillages du Lean Logistics :

- Transports à vide

- Stocks inutiles

- Déplacement humains inutiles

- Attente (cariste, chauffeur…)

- Surproduction (déplacement / mouvements de quantité plus importantes que nécessaires)

- Opérations logistiques inutiles (stock tampon, remballage, transports redondants)

- Défauts (dégâts sur la marchandise, mauvais picking, bordereau de livraison erroné)

Quelle est la valeur ajoutée du LSS pour les projets SC ?

Une mise en place appropriée et efficace du LSS conduira à l’excellence opérationelle et/ou à la résolution de problème complexe. On peut décomposer l’apport du LSS selon trois axes principaux :

- Une méthodologie : des jalons clairement enoncés (DMAIC) qui ont fait leur preuve et garantissent

- Identification claire du problème à résoudre et du périmètre traité (Define)

- Des mesures (Measure)

* Qualitative basée sur le retour d’opérationnels > Aspect Lean

* Quantitative basée sur des données savamment collectées > Aspect Six Sigma

- Une identification des causes fondamentales aux problèmes (Analyse)

- La mise en place de solutions innovantes pour résoudre ces problèmes (Improve)

- La mise sous contrôle des processus pour garantir la pérennité des améliorations déployées (Control)

- Des outils de formalisation et d’animation : chacune des phases dispose de sa boîte à outil pour :

- Générer l’adhésion (communication projet)

- Identifier les pertes / gaspillages / problèmes (FIPOC, Value Stream Mapping, AMDEC)

- Décider (analyse 80/02, arbitrage en groupe)

- Innover (brainstorming, jeux de rôle)

- Contrôler (cartes de contrôle, management visuel)

- Une volonté d’amélioration continue car l’objectif n’est seulement de définir des plans d’action mais d’accompagner l’entreprise dans une dynamique de progrès continu à travers

- L’appropriation des outils et méthodes par les opérationnels

- La généralisation de solutions par les opérationnels

- La mesure et la communication continue du progrès

- La responsabilisation à tous les niveaux

Conclusion

Cette introduction rapide au Lean Six Sigma donne un aperçu de ses apports potentiels. L’objectif n’est pas de généraliser le LSS à tous les projets car ce n’est pas le cézame absolu mais il sera bien utile pour les projets complexes et la recherche d’excellence opérationnelle en général. Plus qu’une méthode d’ailleurs, bien enseignée / utilisée, elle permet de combiner un riche panel d’outils de cadrage, d’analyse, de créativité et de gestion de projet pour arriver efficacement à ses fins.